機械座標とワーク座標【初めてのNCプログラミング】

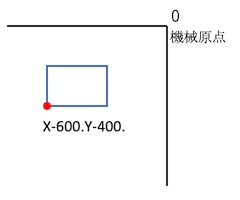

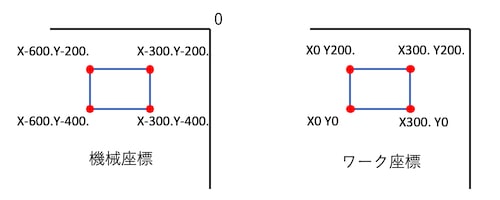

機械座標とは、設備自体が持っている固有の座標です。常に機械原点を「0」とした座標で、変更することはできません。機械原点の位置は設備の機種によって異なりますが、右奥が機械原点になっているものが多いように感じるので、ここでもそうします。

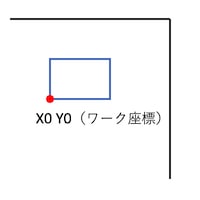

一方でワーク座標は、原点を変更できる座標系です。NCプログラムで加工を行う場合は、通常はこのワーク座標を用いて加工します。

ワーク座標を使用する場合は設備の操作パネルで、G54〜59の中の使用するワーク座標系に、どこがワーク座標の原点になるのかを機械座標によって入力しておきます。そしてプログラムの最初の方で、使用するワーク座標系(G54〜59)を指令すると、操作パネルで入力した機械座標をワーク座標の原点として使用します。

入力する機械座標値は、心出しバーやタッチセンサー、あるいは目視などによって求めますが、このページでは機械座標値の求め方についてはこれ以上言及しません。

なぜワーク座標を使用するのか

NCプログラムを作るときは、加工物や冶具のどこかを基準にして作成します。このとき工作機械からすれば、どこに加工物があるのかわかりませんし、基準をどこにすればよいのかもわからないため、ここを基準にするということを工作機械に伝える必要があります。その役割を担っているのがワーク座標というわけです。

「ワーク座標を使わなくても、機械座標だけでも加工できるのでは?」と思った方もいると思います。もちろん機械座標だけでも加工することはできます。ただ、機械座標でプログラムを作ると、まず作るのが非常に大変です。機械座標でプログラムを作るにしても、加工物のどこかを基準にして作ることになるため、その基準からの座標に機械座標をプラスして数値を特定しなければならないため、手間がかかるだけでなく計算ミスや入力ミスも増える可能性があります。

機械座標でプログラムを作ると発生するもう一つの問題は、加工物や冶具を毎回テーブルの同じ位置にセットする必要があるということです。材料から形状をすべて削り出す場合は特に問題にはならないかもしれませんが、既に外形が作られている製品であれば、0.1mmセットがズレただけで不良品となる可能性もあります。また、この0.1mmのズレが出ないように何度も調整するのも時間と手間がかかります。こういったときにワーク座標を使えば、セットの位置がズレていたとしても、基準となる位置をズラせば解決します。

このように、NC工作機械では設備がもともと持っている固有の座標である機械座標と、オペレーターが自由に変更できるワーク座標を組み合わせることによって、高い精度と作業性の向上を図っているわけです。

- 最低限必要なコード

- ミスを減らすためにすること

- マクロプログラムを作るときの考え方

- 繰り返しと条件分岐の使い分け

- NCプログラムとは。そのメリットとデメリット

- NC設備も良いけど、何気に活躍する手動工作機械

- 標準で使える変数

- NCプログラムの改善とは何か

- NCプログラムと生産システム

- 分業のジレンマ

- 座標とはなにか【初めてのNCプログラミング】

- 機械座標とワーク座標【初めてのNCプログラミング】

- 平面指定(G17〜19)を変更すると何が変わるのか【初めてのNCプログラミング】

- NCプログラムの基本は軸移動【初めてのNCプログラミング】

- アブソリュート指令(G90)とインクレメンタル指令(G91)

- 工具長補正は連続加工に必須の機能

- ATC(オート・ツール・チェンジャー)の使い方

- 主軸回転数と切削条件の求め方

- ワークのセッティングと測定機器

- タッチセンサを使った自動測定

- 当サイトのPDF版を作成しました。教育資料やリファレンスとして使用して頂ければと思います。

→ NCプログラムの教科書 - 上級編も作成しました。

→ NCプログラム上級編